1. 什么是成形极限图?

成形极限图是评价板材成形能力的重要手段

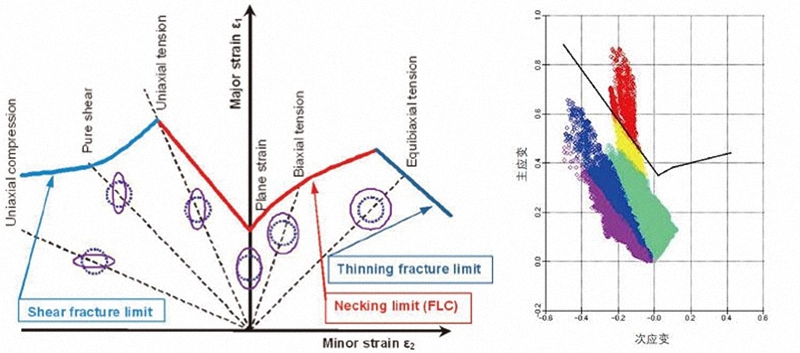

真实的成形极限是板材的一种内在属性,对应着颈缩开始,也就是颈缩成形极限

Keeler (1964)

Arrieux et al. (1982)

2. 成形极限实验方法

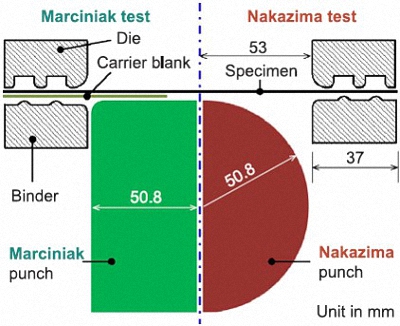

两种常用的成形极限实验方法

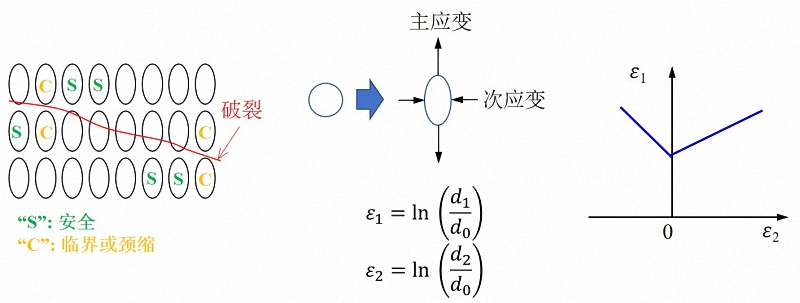

测量应变的网格法:40余年,工程方法(无法获得应变路径和预测颈缩开始)

数字图像相关DIC方法:最近10年,获得试件变形场/应变场历史(意味着可以获得应变路径、捕捉颈缩开始成为可能)

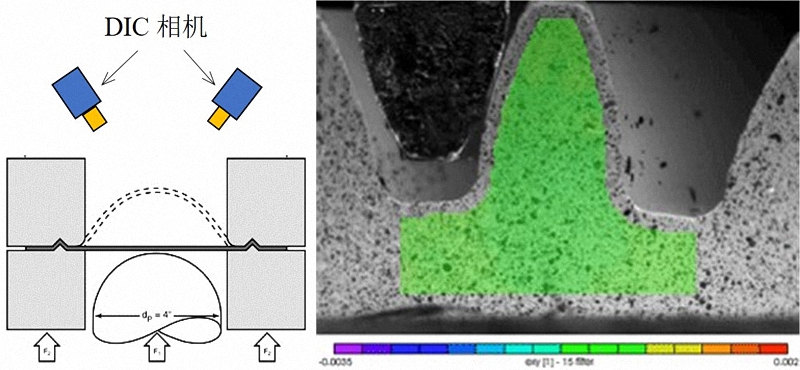

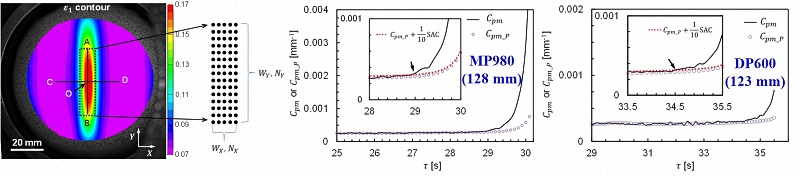

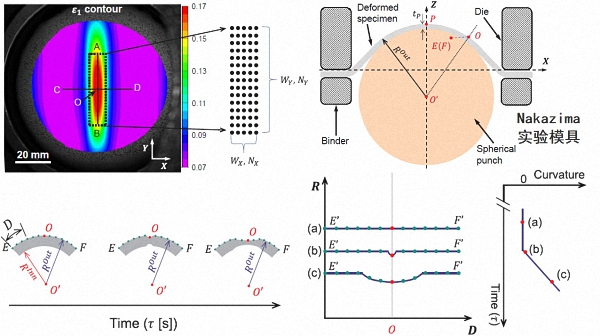

•DIC方法: •Spatial methods: ISO 12004 (2008), Zhang et al. (2013) •只关注试件断裂后应变分布状况

•Temporal methods (time-dependent): Huang et al. (2008), Eberle et al. (2008), Merklein et al. (2010), Martínez-Donaire et al. (2014) •只关注断裂局部的应变历史

•Spatio-temporal methods: Li et al., (2013), Wang et al. (2014). • 同时关注试件上应变分布状况及其演化

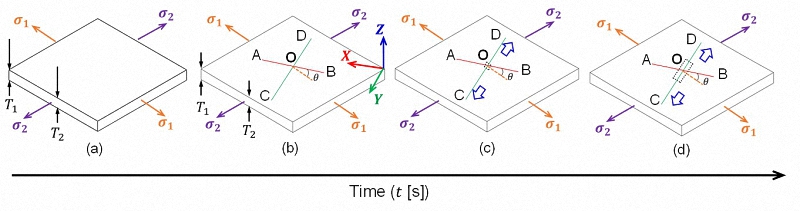

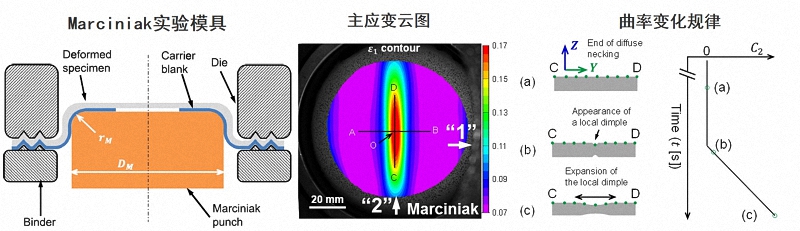

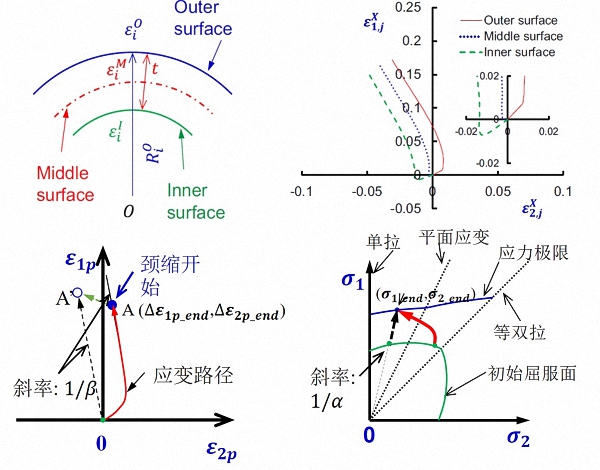

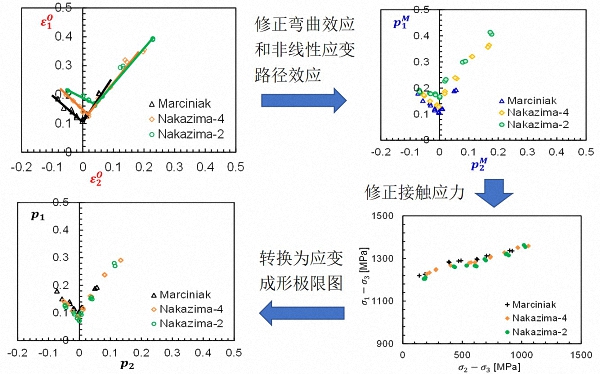

提出了板料在平面应力状态下变形时的颈缩扩展模型,并发现了曲率变化规律。

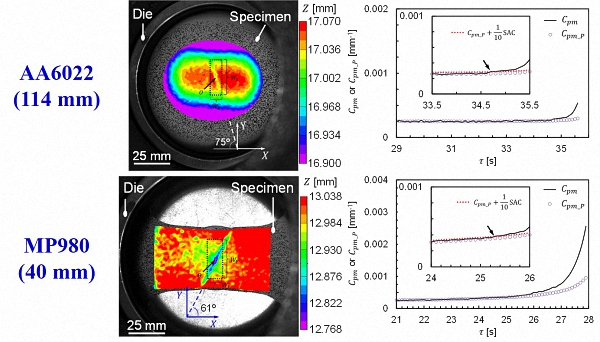

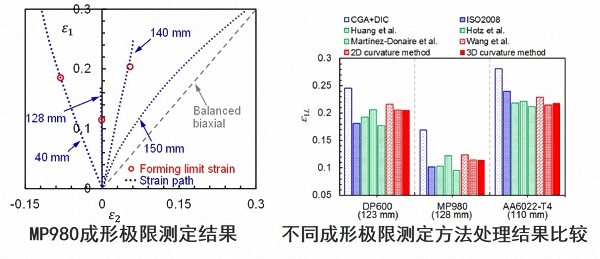

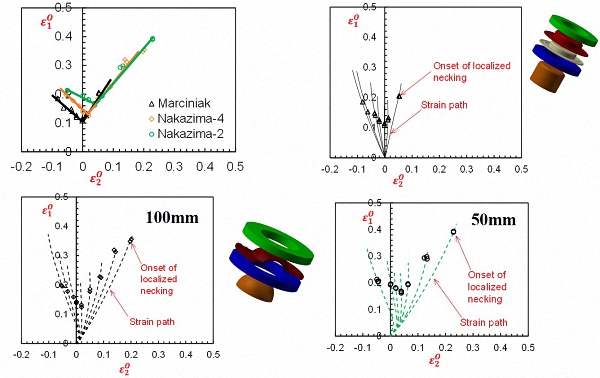

应用曲率方法对DP600/MP980/AA6022-T4进行成形极限的测定,与其它方法相比,处理结果更加准确

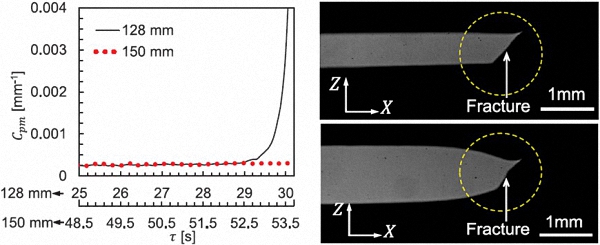

对不同应变状态下断口进行观察发现:板料在接近等双拉状态下变形时,无颈缩现象产生,颈缩成形极限约等于断裂成形极限。

用矩阵点坐标信息代替截面点坐标信息优化2D曲率方法; 将该方法成功扩展应用到Nakazima实验成形极限测定3D曲率方法。

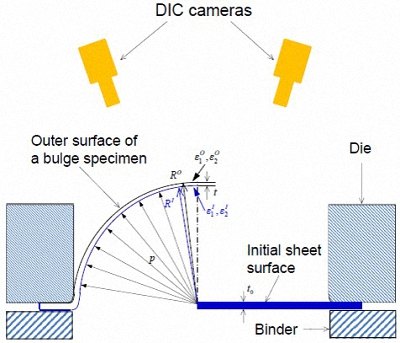

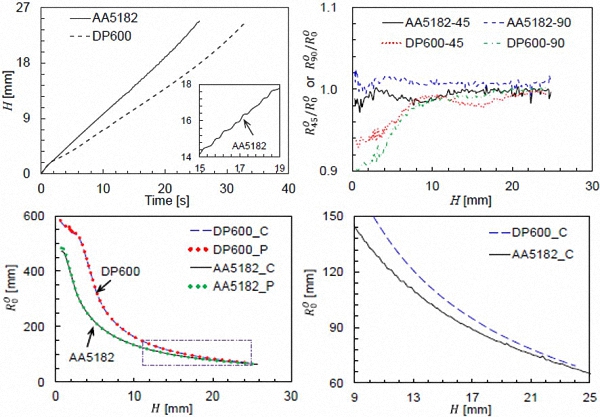

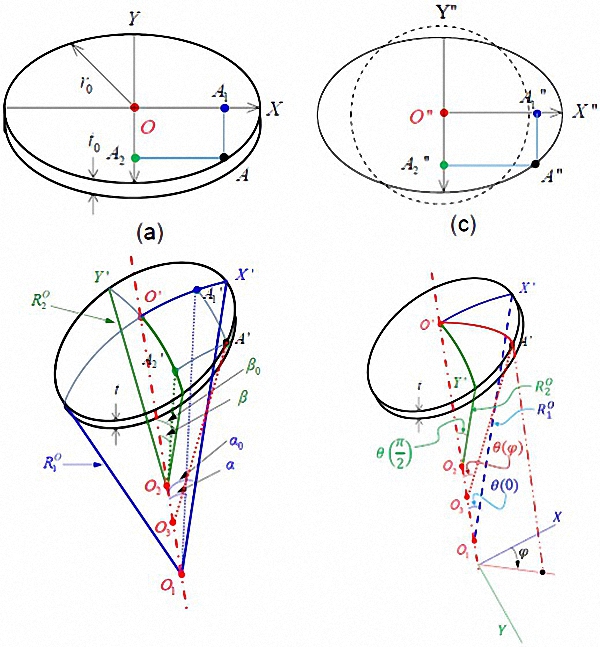

1. 通过DIC技术进行液压胀形实验,并对试样顶点处的三个方向的曲率半径进行计算,来精确建立试样顶点处的厚度变化。

基于DIC的液压胀形实验

基于DIC的三个方向曲率半径拟合

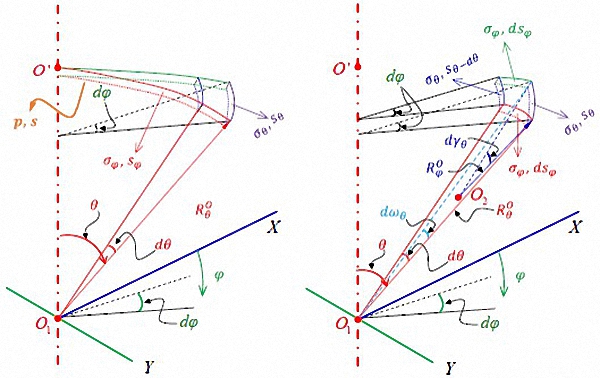

2. 建立了液压胀形试样厚度计算模型及应力计算力学模型。

液压胀形试样厚度计算模型

液压胀形试样应力计算力学模型

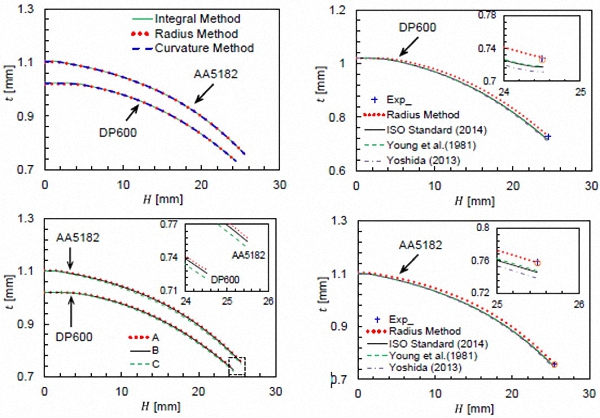

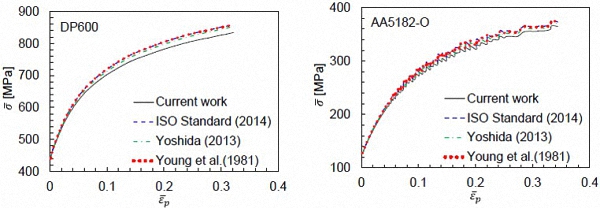

3. 与其他现有方法的计算结果比较:试件顶点厚度和顶点处应力-应变曲线。

比较试件顶点厚度

比较试件顶点处应力-应变曲线

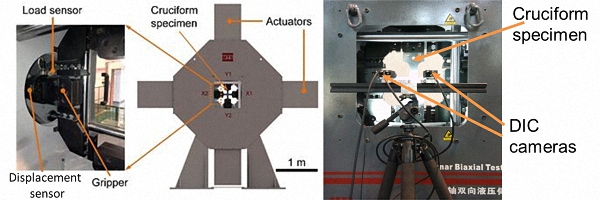

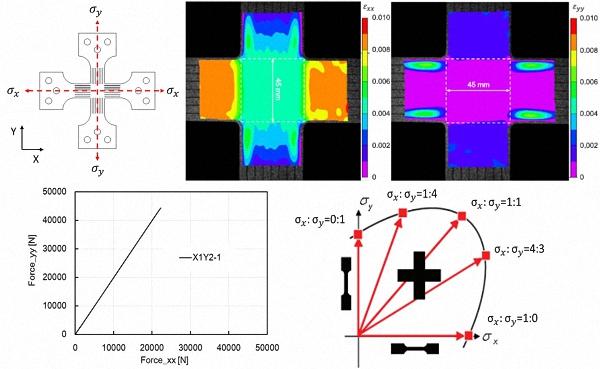

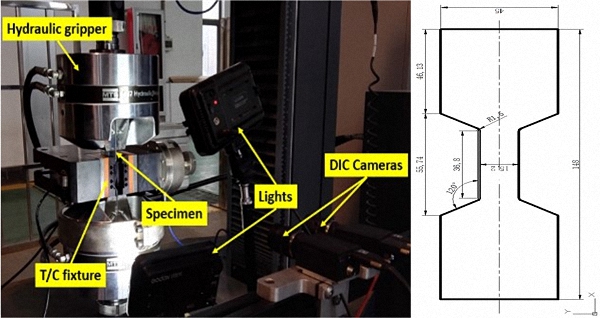

双拉试验机及DIC设备

双拉试样及数据采集和处理

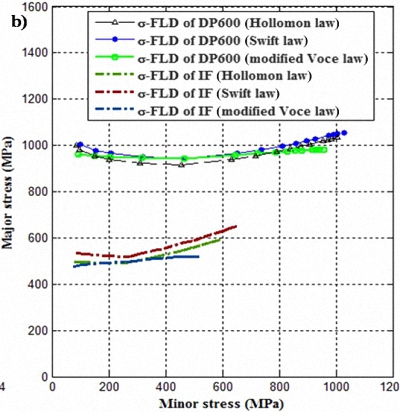

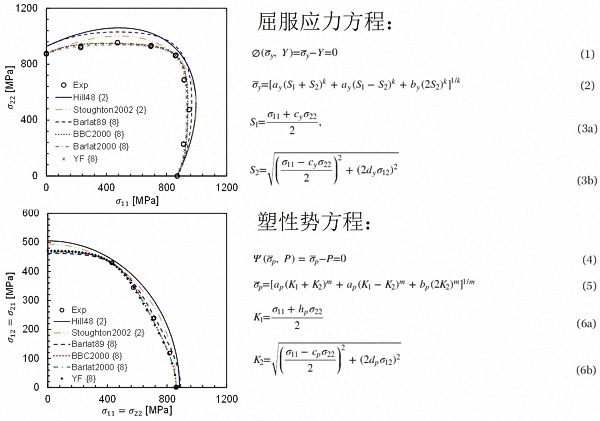

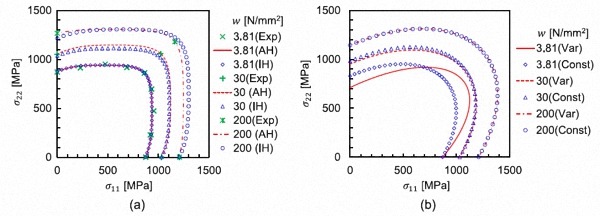

建立屈服方程和塑性势方程

比较预测模型和实验数据

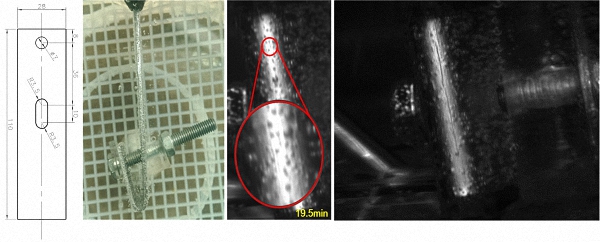

1. 通过气动夹具加载侧向力,并可与DIC应变测量系统同步实时采集。

2. 含模具加热系统,可进行室温~350℃下的拉压实验。

拉压夹具和试样

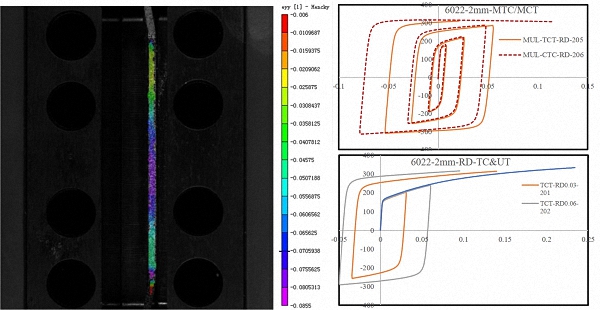

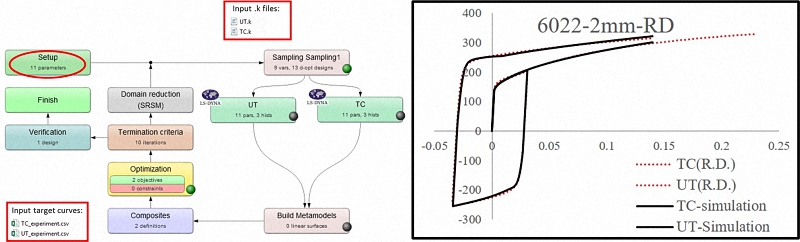

利用自主设计的拉压夹具结合DIC技术可进行不同形式的拉压实验,用LSOPT获取材料的Yoshida-Uemori硬化模型参数。

基于拉压和单拉数据,利用LSOPT软件来获得YU模型参数,该模型参数可用于LSDYNA中MAT242/125模型仿真。

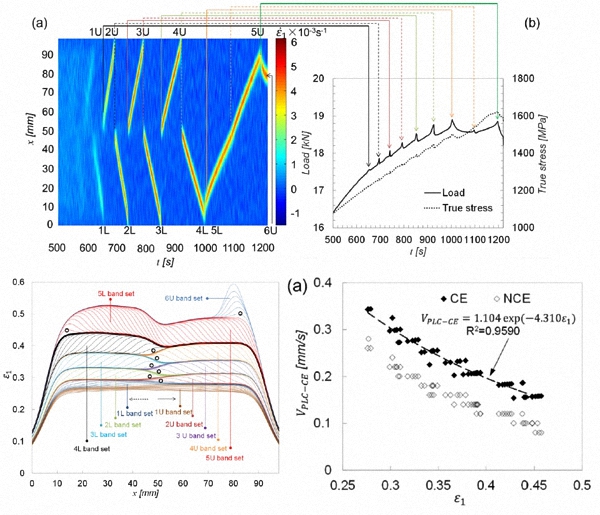

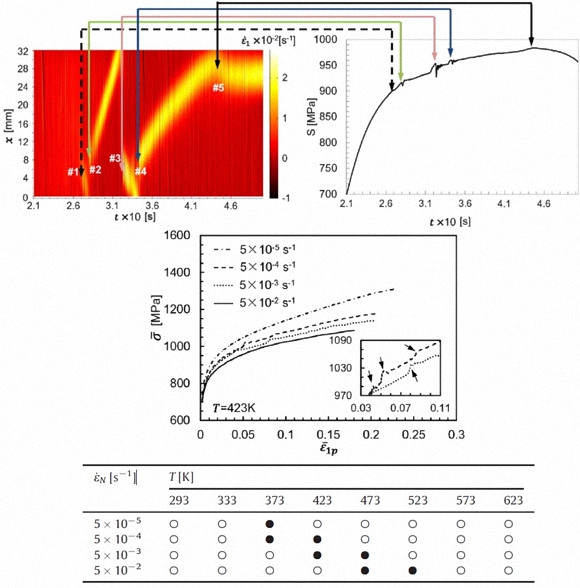

1. TWIP980钢板在单拉状态下的时域-空域失稳行为

TWIP钢板中PLC带的运动与锯齿载荷(应力)的关系;变形过程中应变的非均匀分布;PLC带的动力学

2. QP980钢板在温成形条件下的时域-空域失稳行为

QP980钢板中PLC带的运动与锯齿应力的关系;温成形条件下负应变速率敏感性;PLC失稳与应变速率、变形温度的关系图。

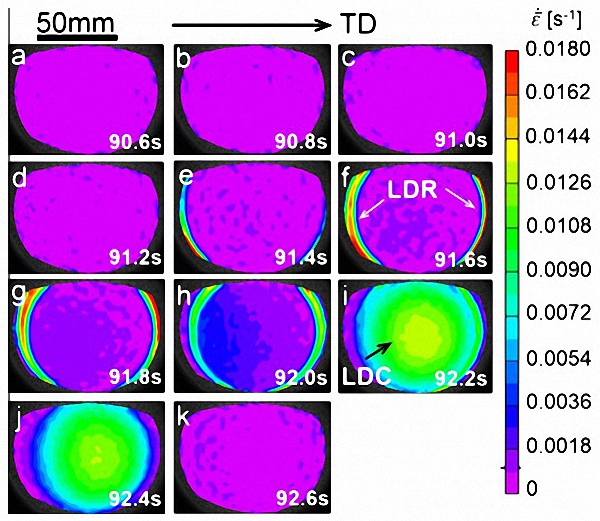

3. 5182铝合金在双拉状态下的时域-空域失稳行为

5182铝合金在成形极限实验中的失稳行为

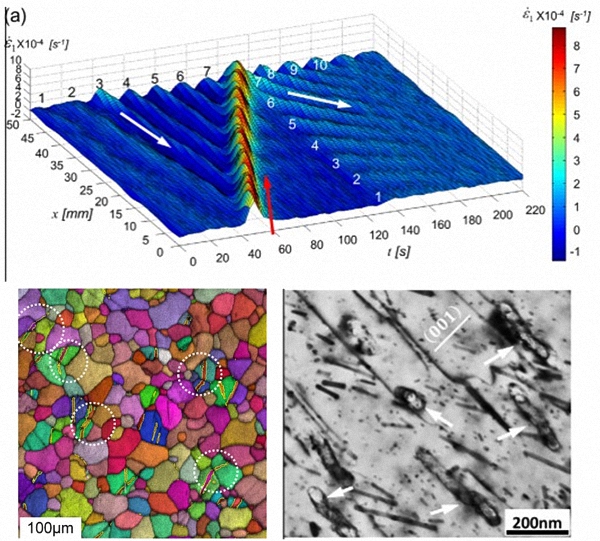

4. ZEK100-O镁合金的时域-空域失稳行为

镁合金ZEK100中的Lüders带和PLC带;孪晶在晶界处相连;位错缠绕在析出相。

1. 高强钢应用响应了汽车轻量化战略,但氢致延迟断裂现象成为限制高强钢进一步广泛应用的障碍。

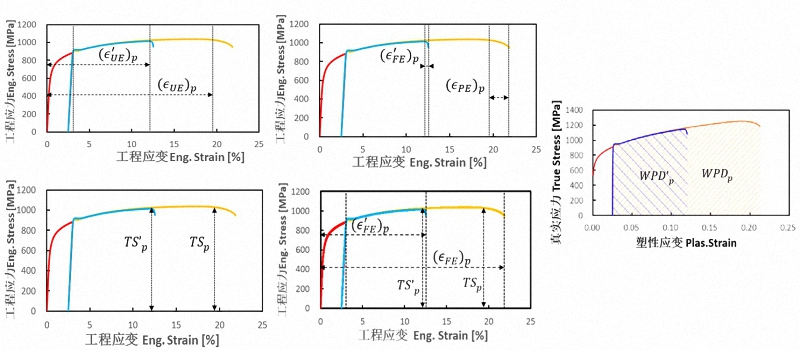

2. 使用单向拉伸试样,进行“预拉伸—充氢—拉伸至断裂”,探索均匀延伸率损失、颈缩后延伸率损失、抗拉强度损失、强塑积损失和断裂塑性变形功损失等表征的变化,这五个指标反映了材料的氢致延迟开裂基本属性。

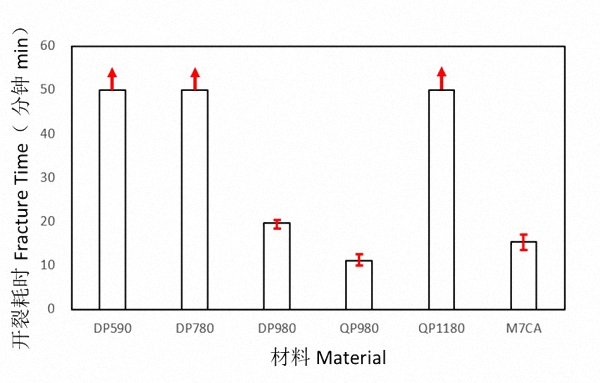

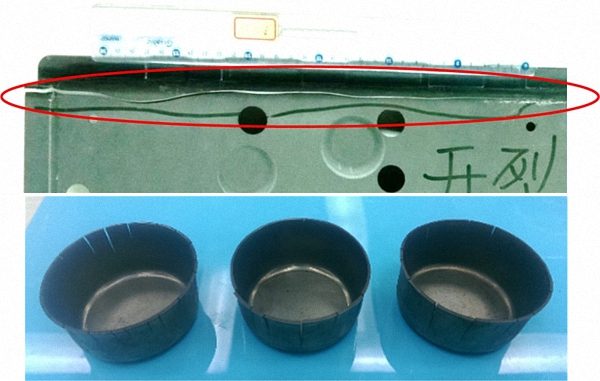

3. 通过V形弯曲预加载再充氢实验可以直接观察到试样表面的开裂现象,通过相同充氢条件下的开裂时间来进行不同高强钢板料氢致延迟断裂敏感性对比研究。

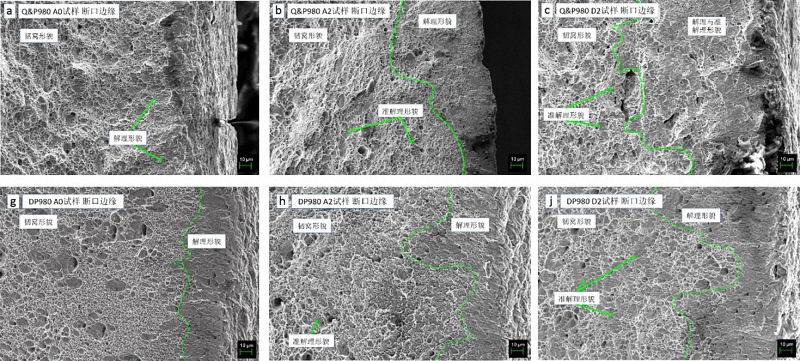

4. 高于980MPa级别时,高强钢强度等级和其延迟断裂敏感性并无相关性; 在同等级中也存在较大延迟断裂敏感性差异,例如DP980高强钢的延迟断裂敏感性明显小于Q&P980。