1. 前防撞梁部件的评价方法及指标

1.1 碰柱试验

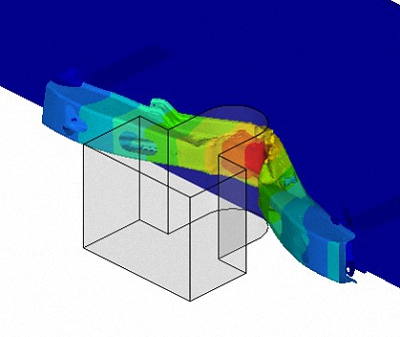

在前防撞梁部件后方加装原安装车型空载最大质量的质量体,以13.8km/h的速度撞击直径为175mm的柱状壁障。

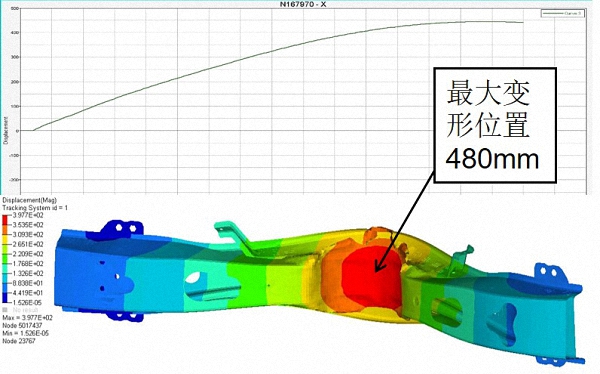

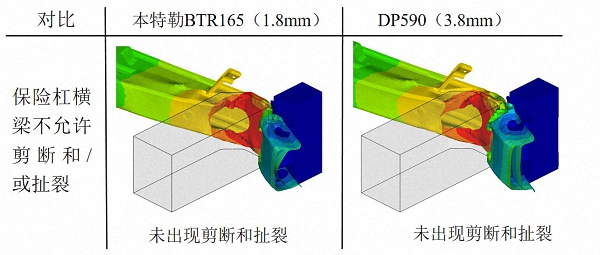

1.2 碰柱试验评价指标

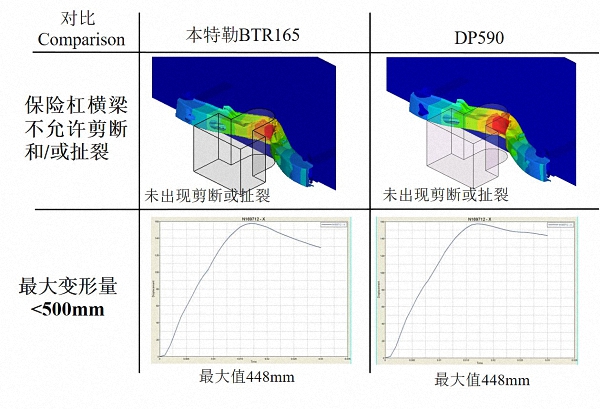

评价指标1:前防撞横梁不允许剪断和/或扯裂

评价指标2:最大变形量小于500mm

评价指标3:所有连接(焊点等)不允许失效;

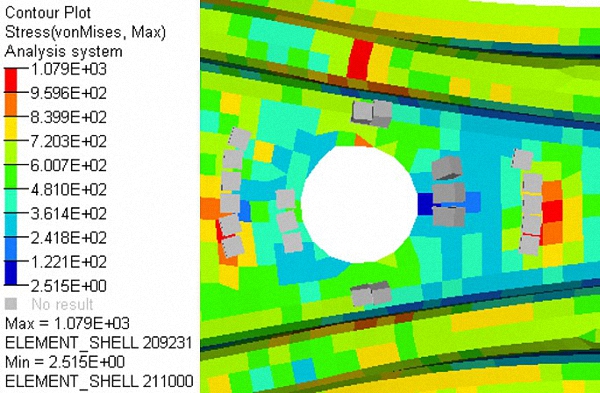

有限元焊点连接失效判断准则:当焊点周围单元的应力大于材料的抗拉强度时连接失效。

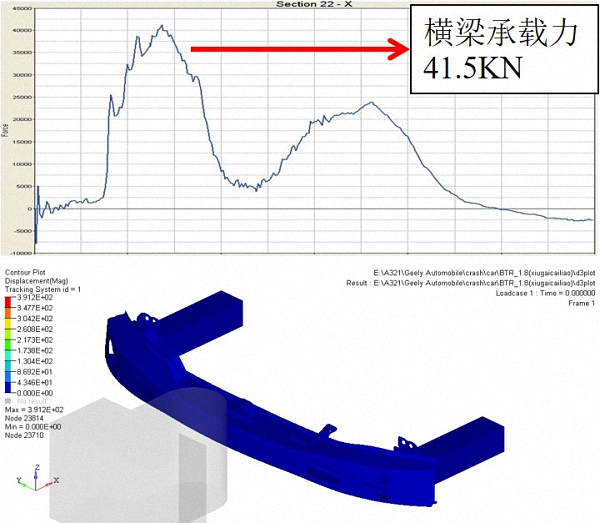

评价指标4:横梁承载力>30KN

1.3 基于碰柱试验的前防撞梁内板等效替换设计

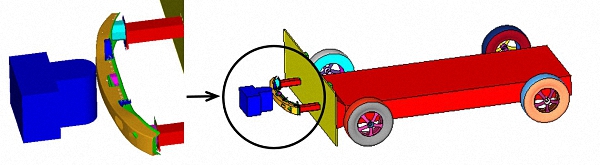

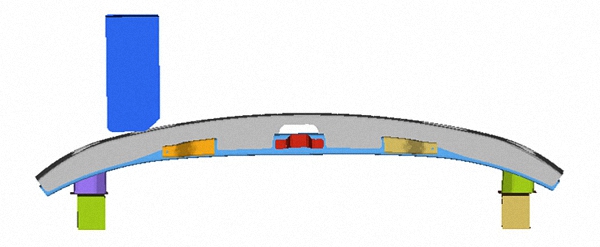

1.4 落锤试验

落锤质量:≈100kg; Hammer mass: ≈100kg;

冲击速度:50km/h; Impact velocity: 50km/h;

冲击位置:与吸能盒靠部件中间一侧相距5mm。

实际试验过程中,前防撞梁撞击区域需用约3~5mm的橡胶涂层包裹。

1.5 落锤试验评价指标

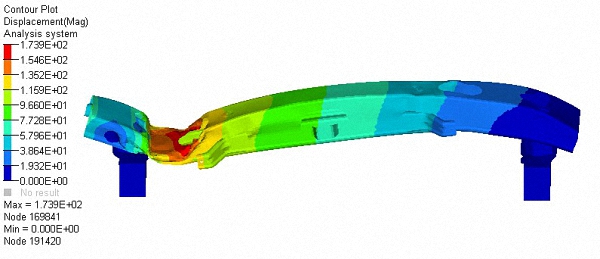

前防撞梁不允许剪断和/或扯裂

1.6 基于落锤试验的前防撞梁内板等效替换设计

根据落锤试验仿真,1.8mm 超高强度钢可等效替换3.8mm DP590,轻量化效果显著。

2. 表征整车侧面碰撞性能的B柱仿真子模型建立

通过设计B柱零部件级仿真模型边界条件,使B柱子模型可以反映整车级侧面碰撞性能

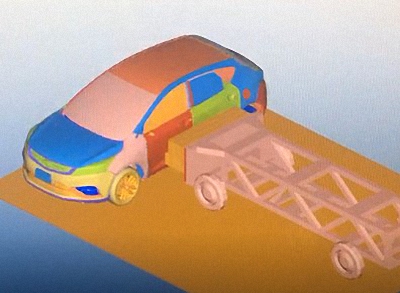

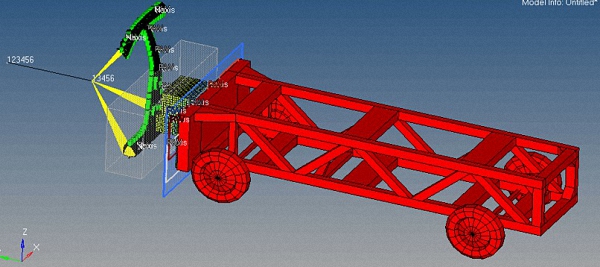

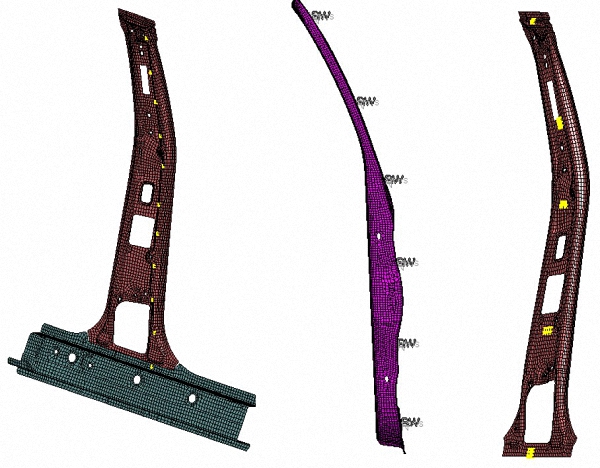

2.1 B柱子模型碰撞实验和有限元模型的搭建

表征整车侧面碰撞性能的实验

表征整车侧面碰撞性能的有限元模型

2.2 B柱横梁约束设置

释放B柱段部旋转自由度

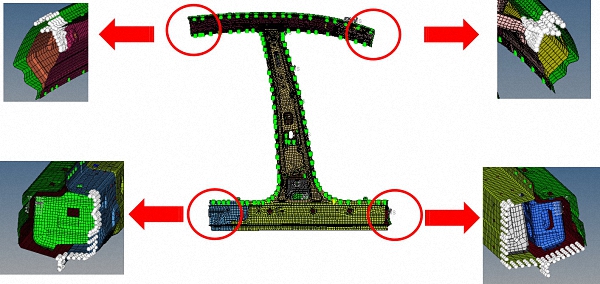

2.3 B柱变形读取数据点设置

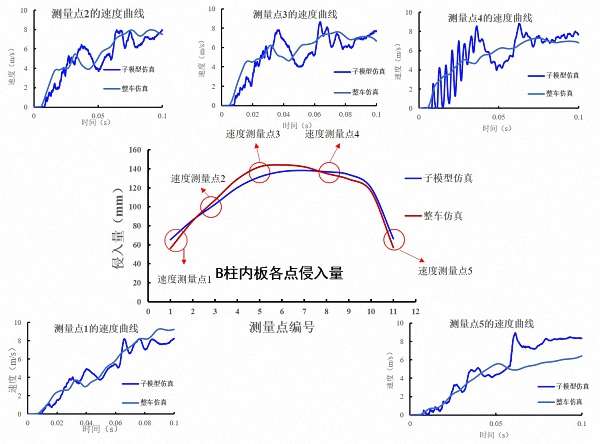

侵入量读取点(11个);截面力读取点(6个);侵入速度读取点(5个)

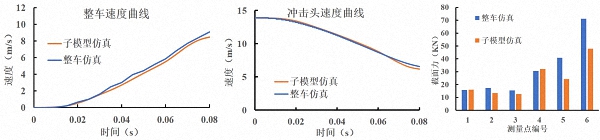

2.4 仿真与实验结果的位移、速度对比

2.5 仿真与实验结果失效行为对比

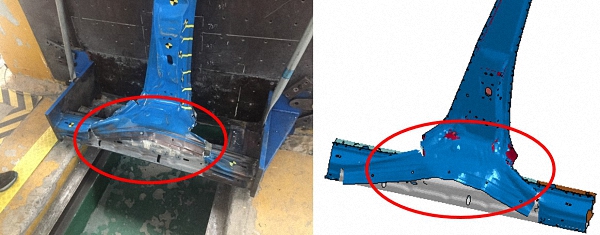

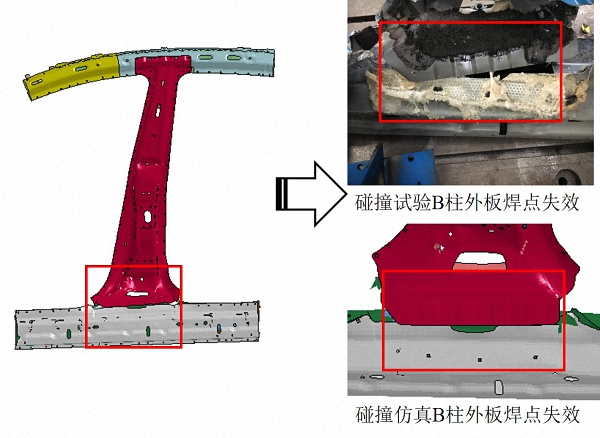

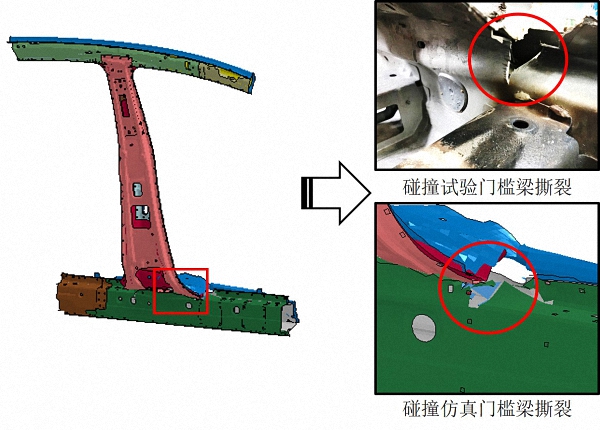

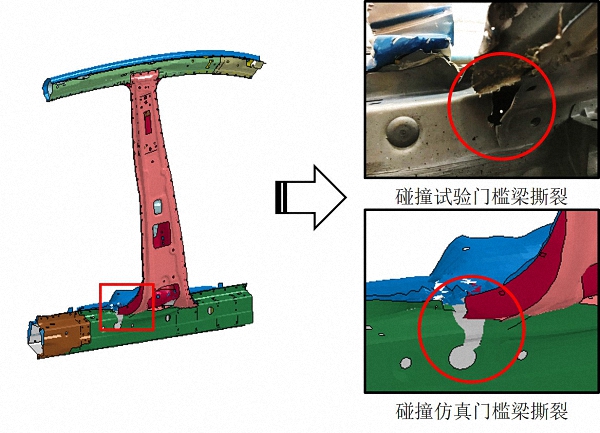

在前期B柱台车试验中,B柱零件产生撕裂,故在仿真中设置了焊点及材料失效,复原了冲击过程中的撕裂情况。分析发现,前期产生撕裂的原因主要是焊点产生脱落。

B柱侧围外板失效对比

B柱外板焊点失效对比

B柱组件门槛梁撕裂对比(1)

B柱组件门槛梁撕裂对比(2)