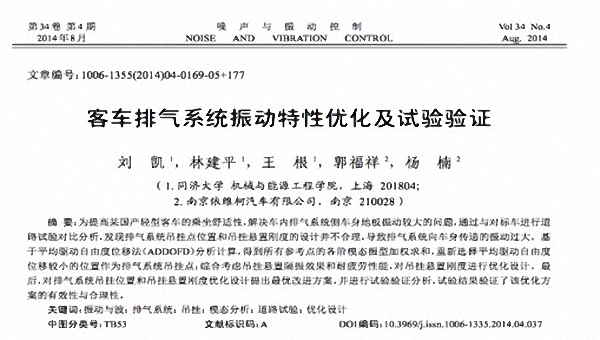

1. 整车轻量化与科技降本方法结构图

整车轻量化与科技降本方法结构图

2. 客车车身的轻量化

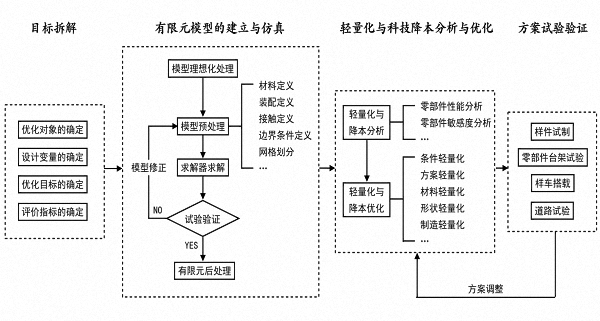

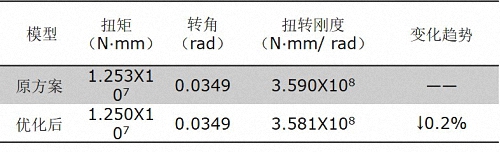

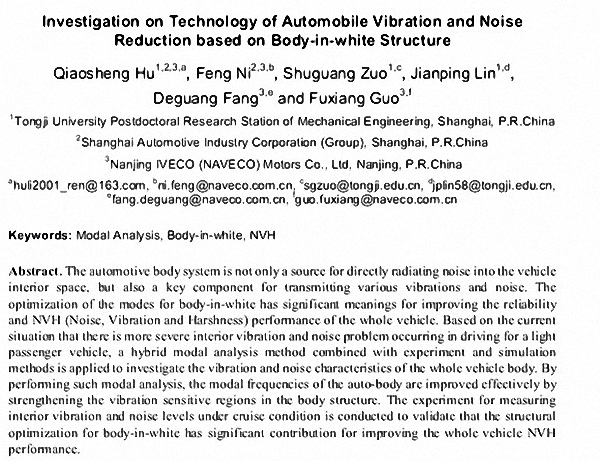

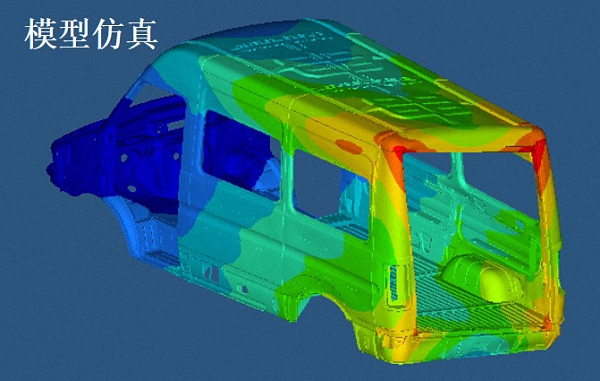

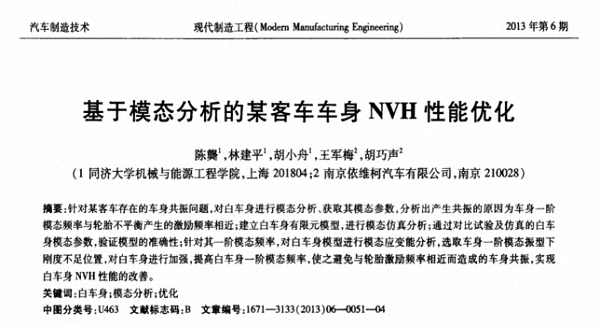

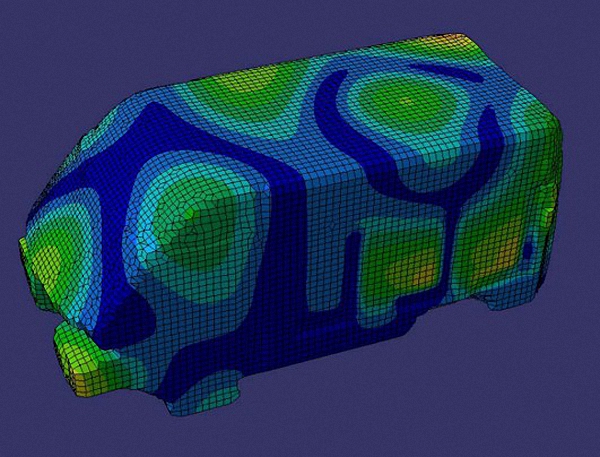

通过白车身自由模态试验确定白车身模态频率和振型等动态特性;白车身有限元模型建立

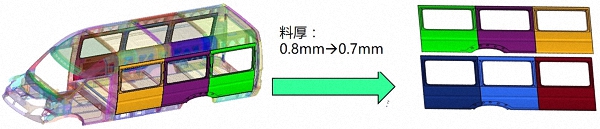

2.1 侧壁轻量化

通过减薄侧壁使整车减重6.0Kg

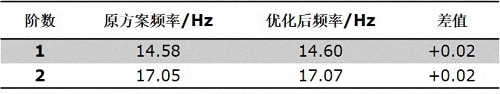

料厚减薄后对白车身模态,扭转强度及刚度无明显影响;零件抗凹性满足标准要求;实现减重6.0kg。

经白车身模态分析、扭转强度及刚度分析,侧壁抗凹性分析。

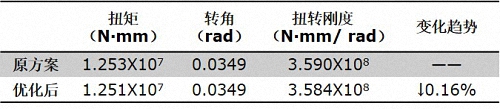

侧壁抗凹性分析

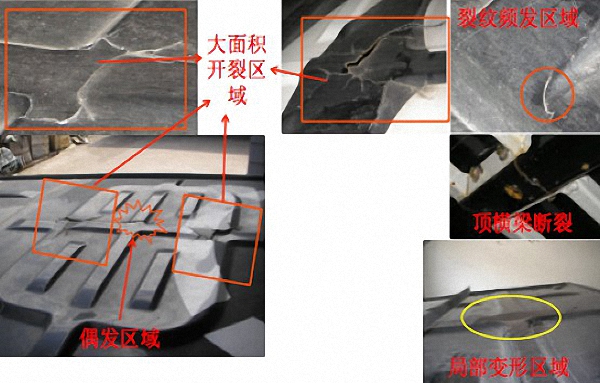

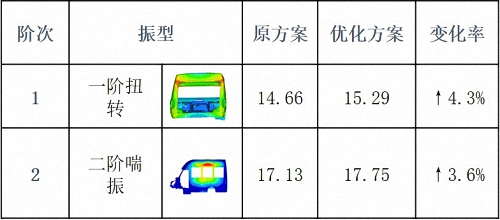

2.2 客车顶棚结构设计优化

计算发现客车顶棚开裂由于二阶模态喘振相关,产生原因为局部应力集中。通过减少顶部加强筋降低最大应力37.16%,并实现减重0.lkg。

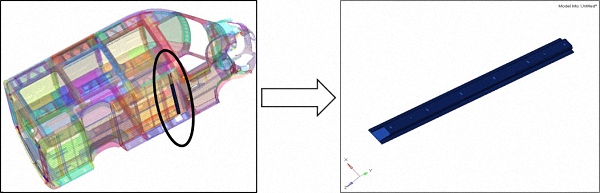

客车顶棚开裂失效行为分析

二阶模态振动产生应力集中

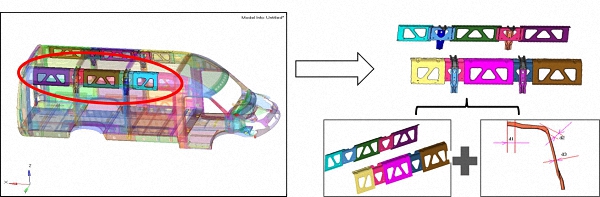

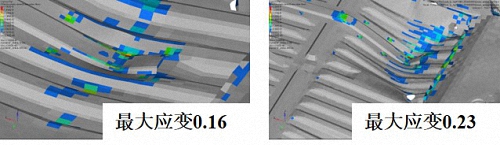

2.3 侧壁上内板结构优化

B柱C柱骨架两个件合为一个件,料厚为1.5mm,其断面尺寸d2,d3在保证不干涉的前提下尽量增大,长度d1也作相应增大; 关注模态较改进前明显提高,减重18.8kg

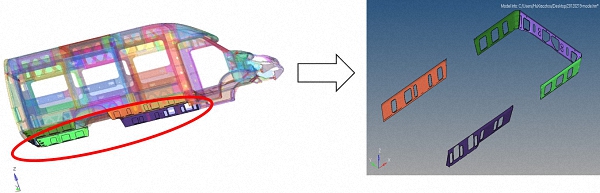

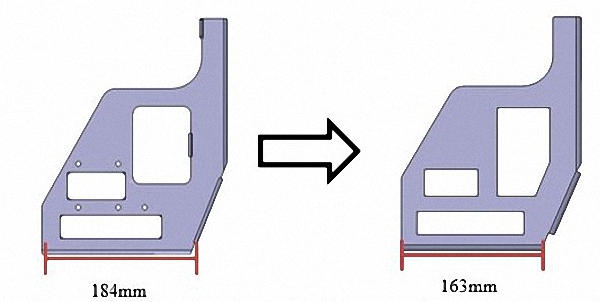

2.4 侧壁下围内板结构优化

经白车身模态分析、扭转强度及刚度分析镂空后白车身模态,扭转强度及刚度影响很小;实现减重2.25kg。

2.5 地板横梁轻量化结构设计

横梁减薄由3mm至2mm,去除内平板。经安全标准相关分析,减小地板横梁料厚实现轻量2.85kg。

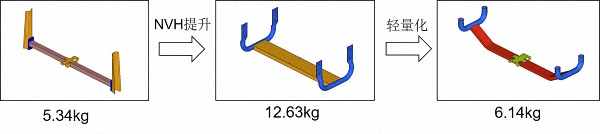

2.6 发动机后悬置横梁结构优化

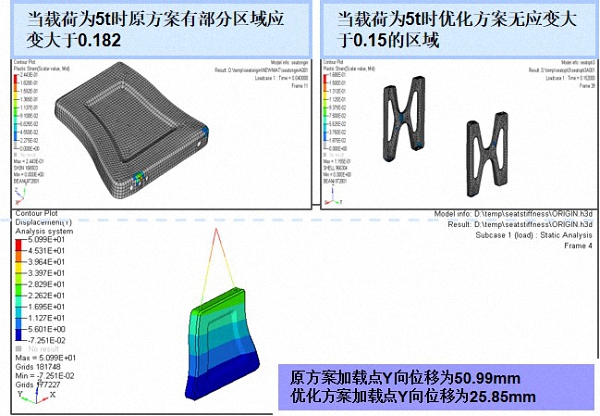

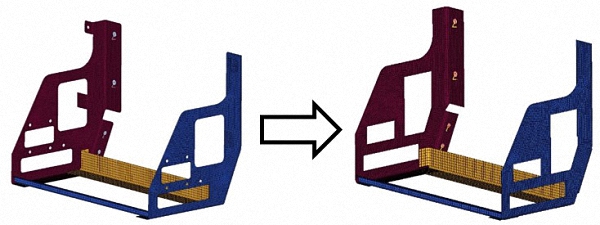

2.7 轻量化方法:结构优化

优化后的座椅固定腿相比原座椅腿强度提高,Y向刚度提高近一倍;优化后的座椅固定腿相比原座椅腿减重0.72kg。

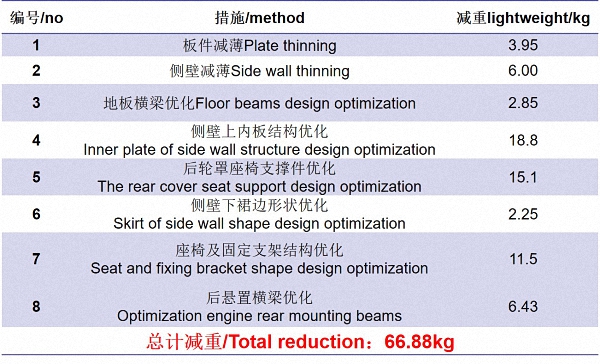

2.8 客车减重措施汇总

减重后,车身模态频率略有提高,车身刚度,强度基本不变。

3. 轻型卡车轻量化与科技降本

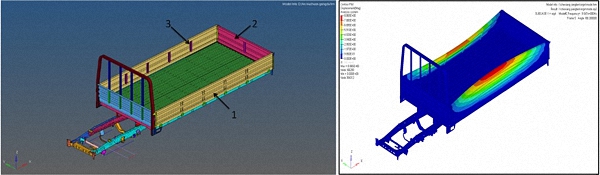

3.1 车厢轻量化设计

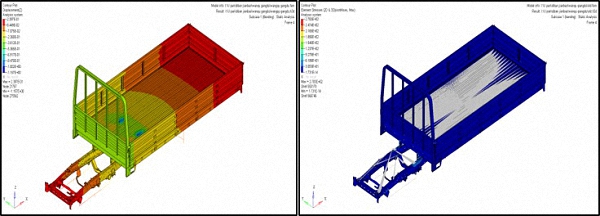

车厢模型和模态振型

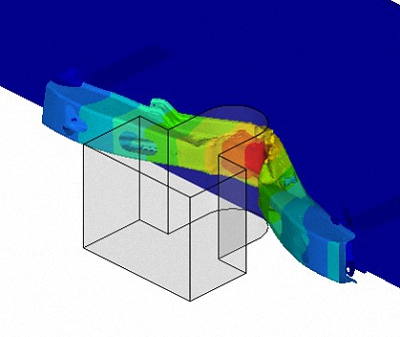

原始车厢弯曲刚度的Z向位移/应力云图

原始车厢扭转刚度的位移/应力云

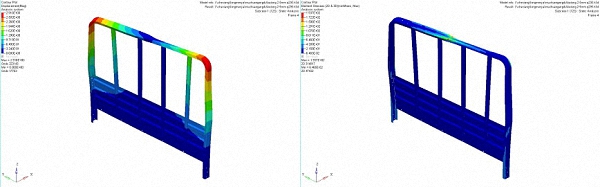

3.2 车厢龙门强度优化

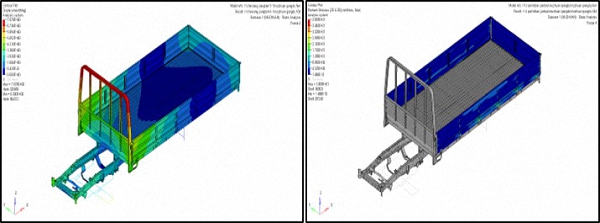

龙门架扭转工况的刚度及抗冲击性能验证; 对建立好的龙门架模型进行弯曲/扭转刚度及抗冲击强度仿真验证优化方案。

龙门架扭转刚度的位移/应力云图

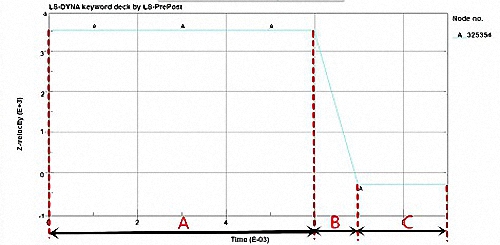

龙门架冲击过程接触力-时间曲线

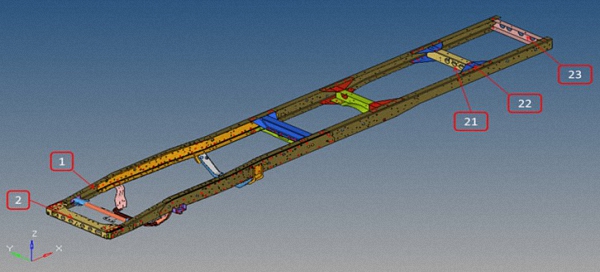

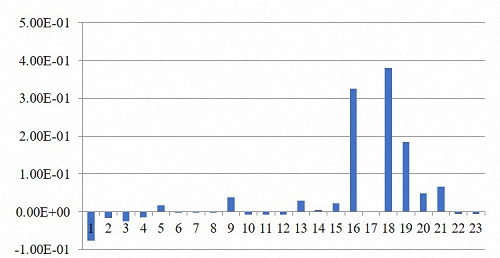

3.3 车架各部件灵敏度及其轻量化

对建立好的白车身模型进行模态灵敏度分析,确定各部件板厚对于车架一,二,三阶模态的灵敏度。

目标板件编号

灵敏度分析结果

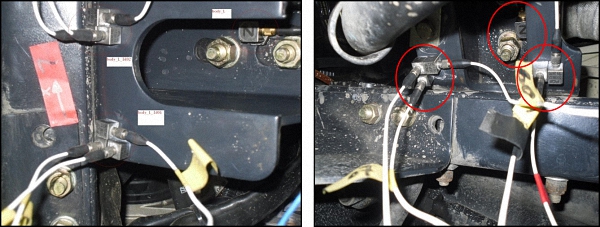

3.4 蓄电池支架轻量化

优化后方案可以实现减重0.926kg,减重比25.56%。

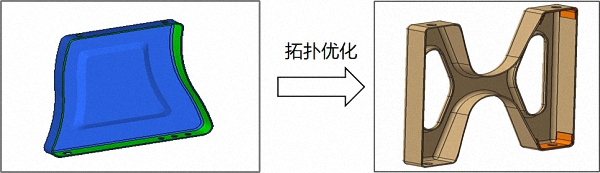

基于拓扑分析结果对蓄电池支架侧板进行形状优化

蓄电池支架进行结构优化

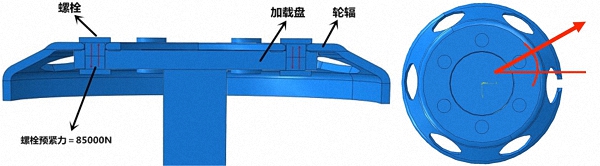

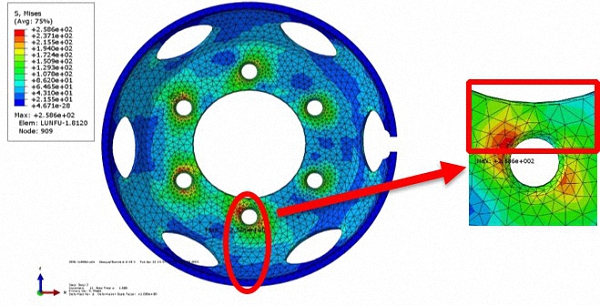

3.5 轮毂轻量化

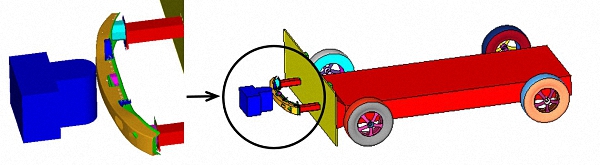

对轮毂模型进行弯曲疲劳仿真

轮毂模型的简化与有限元模型的建立

轮毂的应力云图

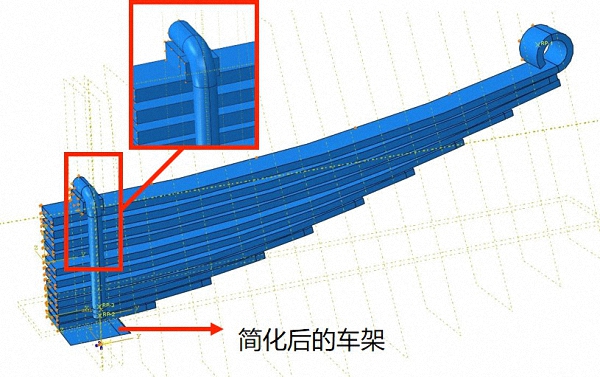

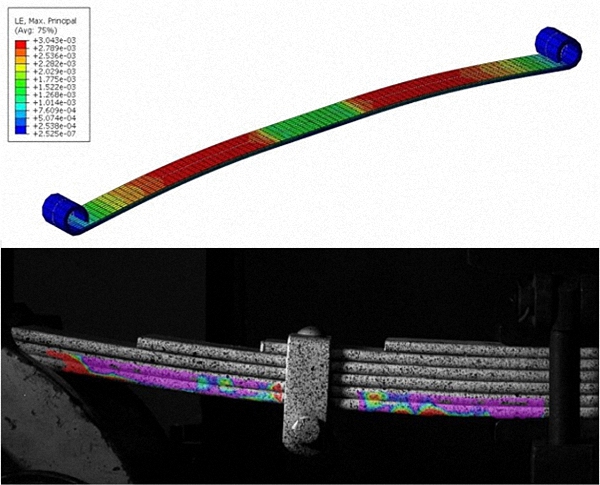

3.6 钢板弹簧轻量化

对某钢板弹簧进行优化,选择了厚度、长度优化以及端部减薄的措施:将簧片片数从11片减少为9片,除去最后一片片厚为7mm外,其余片厚均为8mm。同时对第7-9片簧片端部进行减薄处理。 优化后的钢板弹簧实现减重5.92kg,减重比17.03%,实现降本30元/架(前簧)。目前该弹簧已经投产实施。

钢板弹簧模型的简化与有限元模型的建立

钢板弹簧有限元模型与DIC实验

轻量化设计的钢板弹簧实物

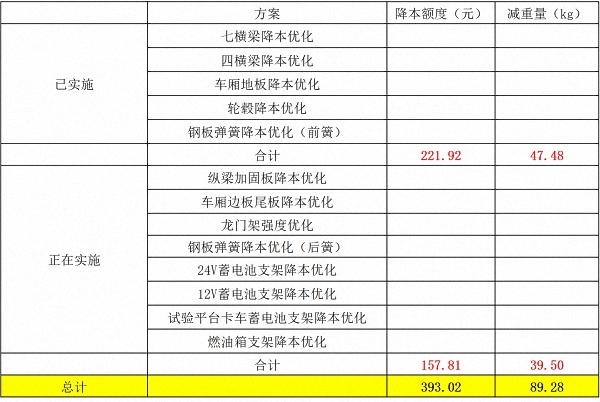

3.7 轻卡车减重措施汇总表

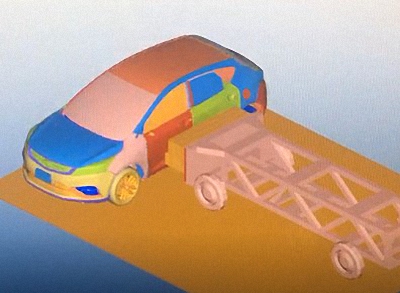

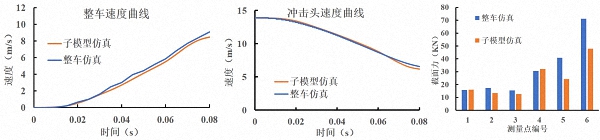

1. 前防撞梁部件的评价方法及指标

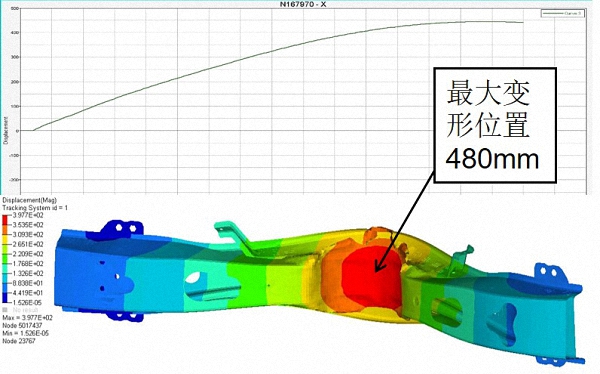

1.1 碰柱试验

在前防撞梁部件后方加装原安装车型空载最大质量的质量体,以13.8km/h的速度撞击直径为175mm的柱状壁障。

1.2 碰柱试验评价指标

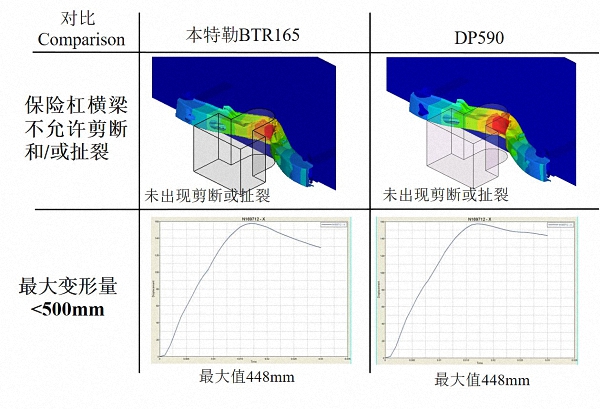

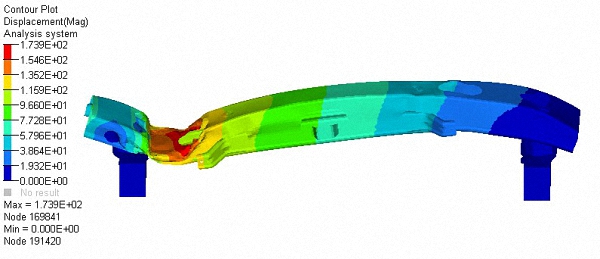

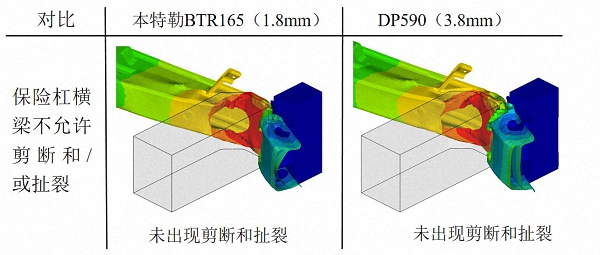

评价指标1:前防撞横梁不允许剪断和/或扯裂

评价指标2:最大变形量小于500mm

评价指标3:所有连接(焊点等)不允许失效;

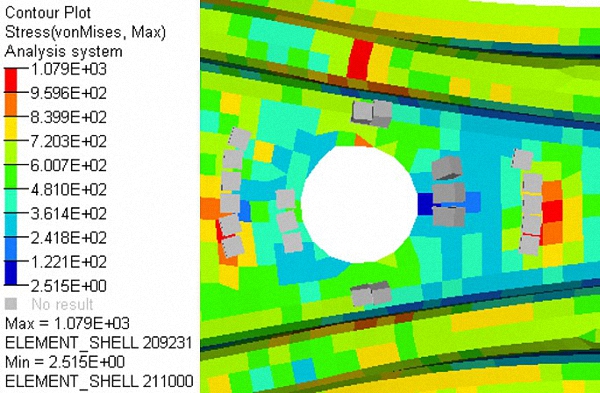

有限元焊点连接失效判断准则:当焊点周围单元的应力大于材料的抗拉强度时连接失效。

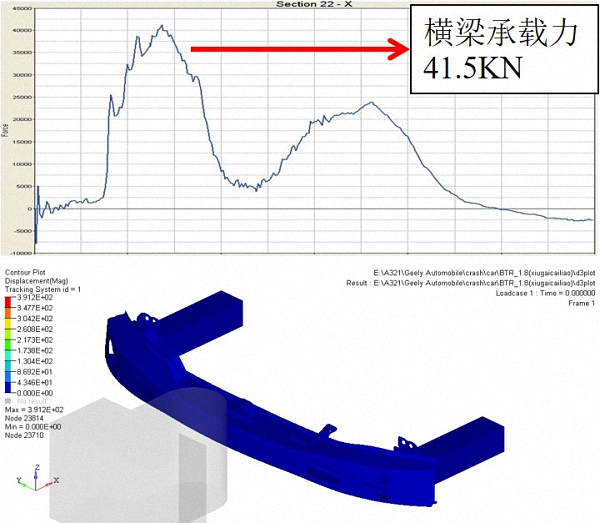

评价指标4:横梁承载力>30KN

1.3 基于碰柱试验的前防撞梁内板等效替换设计

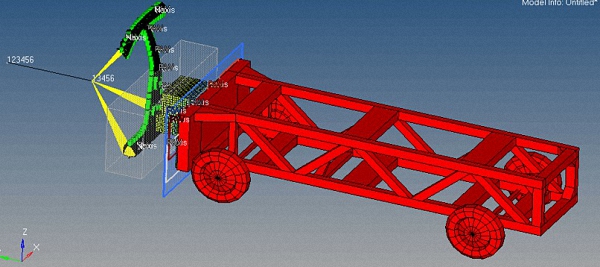

1.4 落锤试验

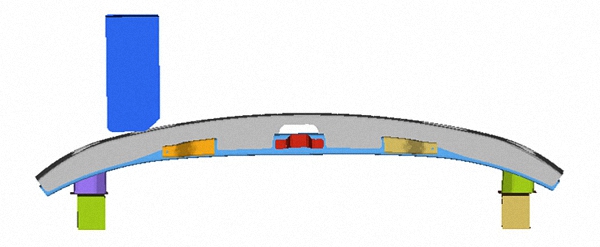

落锤质量:≈100kg; Hammer mass: ≈100kg;

冲击速度:50km/h; Impact velocity: 50km/h;

冲击位置:与吸能盒靠部件中间一侧相距5mm。

实际试验过程中,前防撞梁撞击区域需用约3~5mm的橡胶涂层包裹。

1.5 落锤试验评价指标

前防撞梁不允许剪断和/或扯裂

1.6 基于落锤试验的前防撞梁内板等效替换设计

根据落锤试验仿真,1.8mm 超高强度钢可等效替换3.8mm DP590,轻量化效果显著。

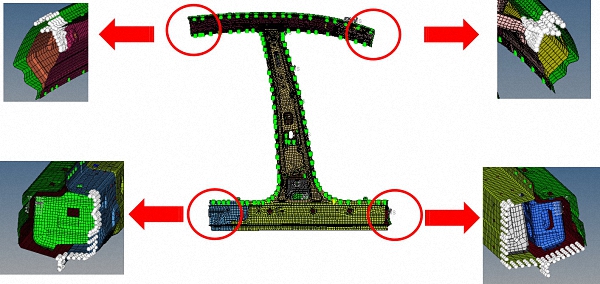

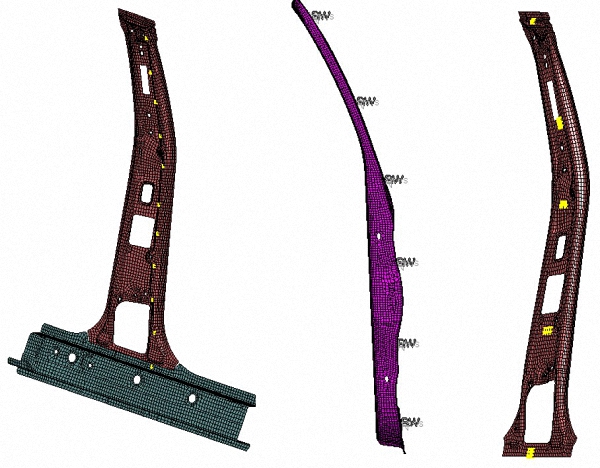

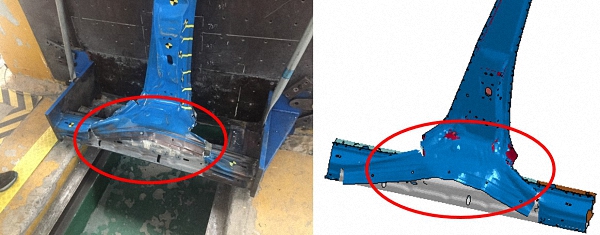

2. 表征整车侧面碰撞性能的B柱仿真子模型建立

通过设计B柱零部件级仿真模型边界条件,使B柱子模型可以反映整车级侧面碰撞性能

2.1 B柱子模型碰撞实验和有限元模型的搭建

表征整车侧面碰撞性能的实验

表征整车侧面碰撞性能的有限元模型

2.2 B柱横梁约束设置

释放B柱段部旋转自由度

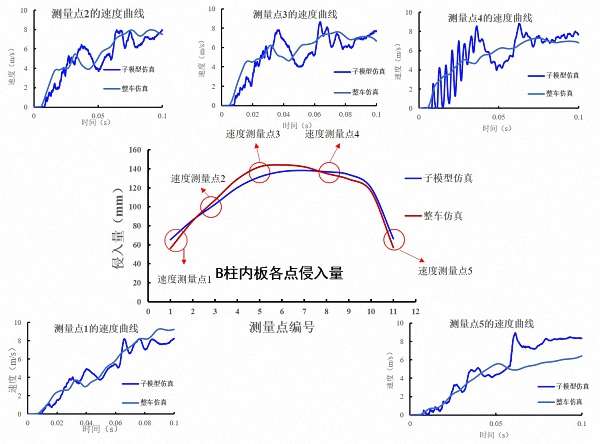

2.3 B柱变形读取数据点设置

侵入量读取点(11个);截面力读取点(6个);侵入速度读取点(5个)

2.4 仿真与实验结果的位移、速度对比

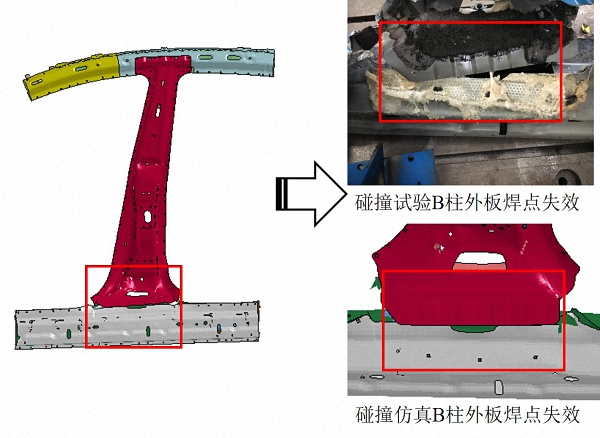

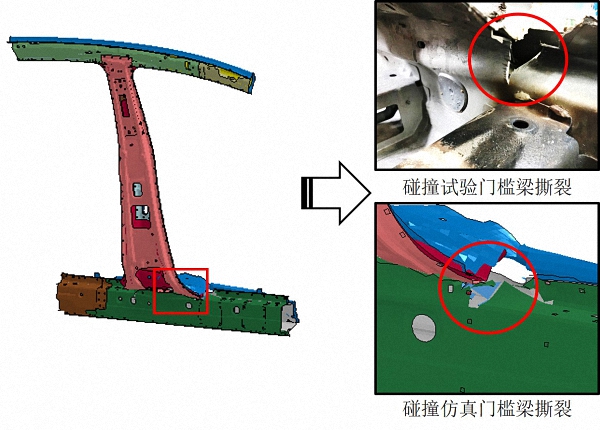

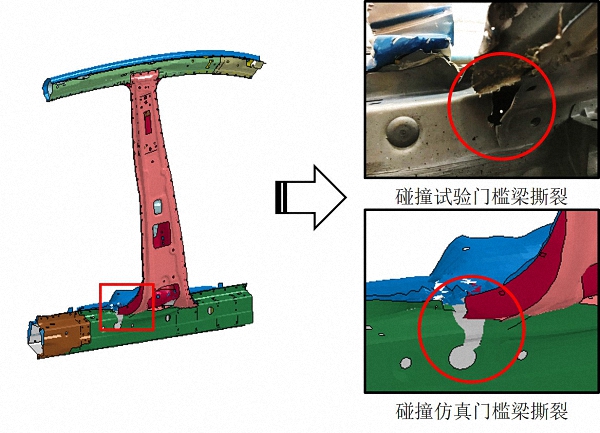

2.5 仿真与实验结果失效行为对比

在前期B柱台车试验中,B柱零件产生撕裂,故在仿真中设置了焊点及材料失效,复原了冲击过程中的撕裂情况。分析发现,前期产生撕裂的原因主要是焊点产生脱落。

B柱侧围外板失效对比

B柱外板焊点失效对比

B柱组件门槛梁撕裂对比(1)

B柱组件门槛梁撕裂对比(2)

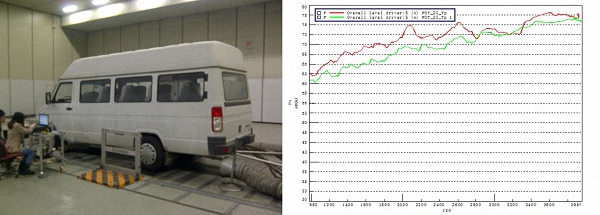

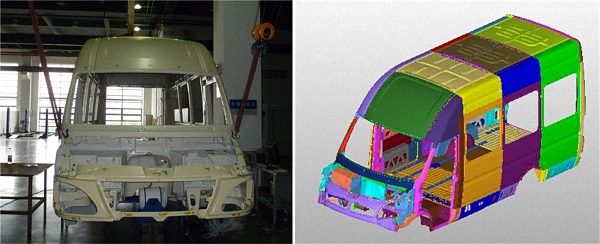

1. 整车道路振动噪声测试/车身悬置隔振率测试

利用麦克风和加速度传感器测量车内噪声和振动,用来评价整车的NVH性能。将加速度传感器固定在车身的主动侧和被动侧,测量车身悬置隔振率。通过调节橡胶弹垫的硬度来改善整车的NVH性能。

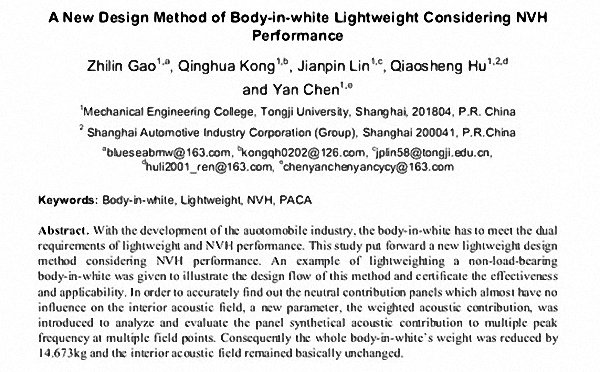

2. 白车身模态模拟和测试

通过白车身的模态试验和仿真分析,可以获得白车身的模态频率和模态振型,以及动态特性。

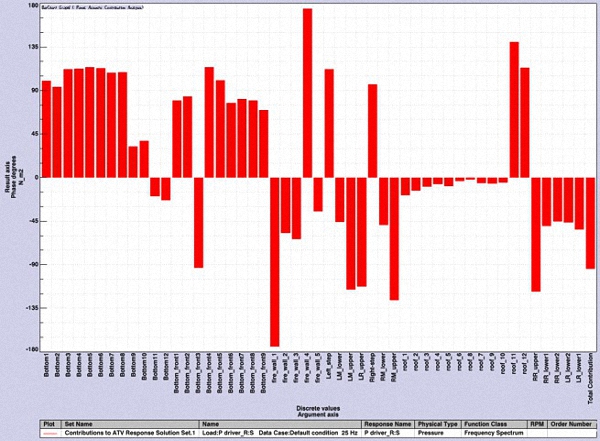

3. 板件贡献量分析

车内声压主要由板件振动产生。但是不同区域的板件的对不同场点声压的声学板件贡献量不同。这些板件可以根据它们的对不同场点的声学板件贡献量分为三组。

4. 风洞试验及CFD仿真

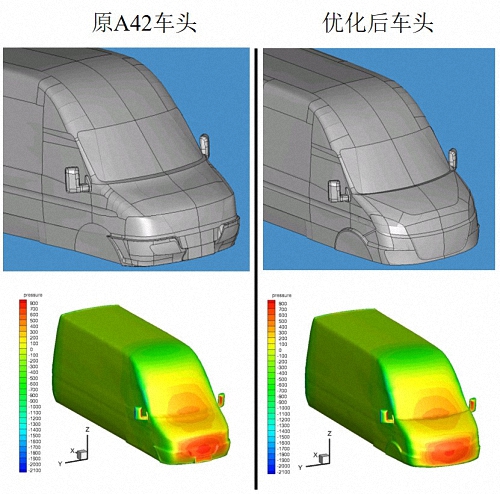

通过风洞试验和CFD仿真,可以得到整车的风阻系数。通过改变车的外形来降低风阻系数。

5. 客车车头结构设计优化

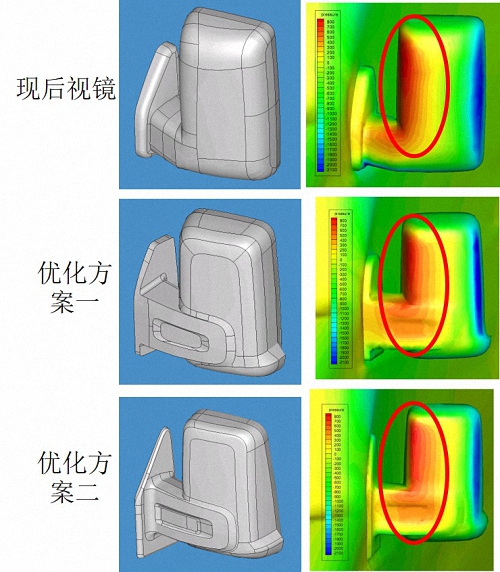

6. 客车后视镜结构设计优化

优化方案二新后视镜受力更小、压力分布更加均匀,可使新车头整车的风阻系数更小。

7. 整车扭转刚度试验

整车扭转刚度试验是在四通道试验台上完成的。通过试验可以知道车辆关键部位的变形,从而检验各部件上的断裂危险点。该试验可以帮助设计人员改善车辆的刚度。

8. 传递路径分析

传递路径分析是一个基于试验的分析过程,可以追踪声振能量的流动,通过一系列的已知的结构-空气传播的途径,到达给定的接收位置。通过在A36上的分析,可以找到从发动机到车身的传递路径。

9. 进排气系统仿真与试验

在进气系统上增加谐振腔,在加速工况下,可以将进气系统的噪声降低4dB。